隨著我國經濟的快速發展,為優化工業資源,建設了大量經濟技術開發區、特色工業園區及技術示范區等多種形式的工業園區。相對于城鎮污水處理廠的污水,工業園區因其產業結構復雜,水量往往波動大,水質具有成分復雜、污染物濃度高和可生化性較差等特性,因此,應根據園區水質特點選擇適宜的處理工藝,確定最佳的運行操作條件,從而提高污水處理效果。江蘇某工業園區污水處理廠采用生物增效技術處理難降解工業廢水,降低了處理成本,同時實現了水質提升,可為其他類似水質的園區污水處理廠升級改造提供參考。

1、工程概況

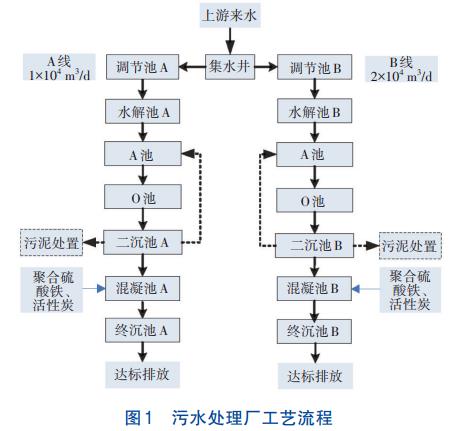

該工業園區內主要企業為造紙廠、木薯酒精廠和化工廠,配套建有處理規模為3×104m3/d的污水處理廠,共兩條處理線,采用相同處理工藝,其中A線處理能力1×104m3/d,B線處理能力2×104m3/d。廢水分別經上游企業處理到納管水質標準B級標準(COD≤350mg/L)排入園區污水處理廠進行后續處理,出水水質執行《城鎮污水處理廠污染物排放標準》(GB18918—2002)的一級A標準。園區污水處理廠工藝流程如圖1所示。

來水首先進入調節池單元(分成A線和B線兩條線處理),可對水質水量進行均化和調節,降低系統沖擊負荷,防止對后續生化處理單元形成沖擊負荷;調節池出水進入水解池,廢水中的復雜或難降解大分子有機物水解為小分子有機物,可生化性提高,水力停留時間(HRT)為6h;之后廢水進行AO脫氮工藝處理,缺氧池(A池)HRT為3h,在缺氧池進行反硝化處理,實現總氮去除,再進入好氧池(O池)進行有機物和氨氮的生物降解,HRT為15h;二沉池出水進入深度處理單元,以聚合硫酸鐵和活性炭吸附為核心工藝,進一步降解剩余有機物,最終實現達標排放。

AO工藝主要設計參數見表1。

2、運行現狀及存在的問題

2.1 運行現狀

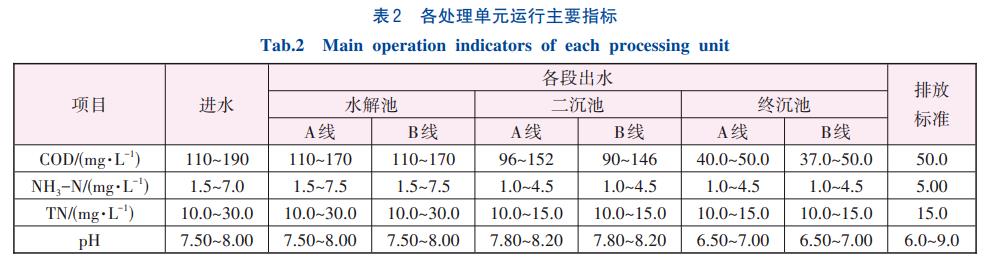

根據園區污水處理廠3個月(2023年7月1日—9月30日)運行數據統計整理,各主要處理單元的運行情況見表2。從表2可以看出,該工程主要污染物指標是COD、氨氮和總氮,除COD外的其他指標均可以實現達標排放。主要的污染物降解在AO生物處理和深度處理單元完成。系統進水COD波動較大(110~190mg/L),水解池對COD基本沒有去除效果,好氧處理出水COD基本為90~150mg/L,其中A線平均處理水量為9820m3/d,好氧出水平均COD為128mg/L,B線平均處理水量為19645m3/d,好氧出水平均COD為124mg/L,兩條線COD去除率均保持在15%~25%,經生化處理后COD仍不能達標,需進行后續深度處理,即聚合硫酸鐵混凝和活性炭吸附后才能實現達標;系統進水氨氮為1.5~7.0mg/L,通過好氧生物處理氨氮降至4.5mg/L以下;系統進水總氮為10.0~30.0mg/L,通過AO工藝補加碳源能實現出水總氮達標。

2.2 存在的主要問題

2.2.1 好氧生物處理COD去除率低

進入污水處理廠的廢水已經過上游企業的生物處理,來水COD≤200mg/L、BOD≤50mg/L,廢水中可生物降解的有機物含量低,再進行活性污泥法處理,COD去除率僅約20%,處理效果差,生化出水COD較高,增加了后續深度處理的負荷。

2.2.2 好氧池活性污泥需定期補充

同樣由于進入污水處理廠的廢水中可生物降解有機物含量低,碳源不足會導致活性污泥的微生物面臨內源呼吸,微生物群落多樣性呈現收斂趨勢,若運行控制不好,就會導致活性污泥濃度越來越低,最終需定期補充活性污泥才能維持正常運行。根據實際運行數據(污泥濃度從3.5g/L降至1g/L以下),現場一般30~50d就要重新補充污泥,以維持污泥濃度。

2.2.3 深度處理成本高

生化處理出水COD主要在90~150mg/L范圍內波動,采用聚合硫酸鐵-活性炭聯合處理工藝時,聚合硫酸鐵用量為1.4~1.8kg/m3,活性炭用量為220~250mg/L,深度處理出水COD控制在40.0~50.0mg/L,深度處理加藥成本為2.20~2.50元/m3。由于處理成本較高,企業負擔重,迫切需要一種高效低成本處理技術以解決達標排放問題。

3、生物增效技術的應用

生物增效處理技術基于吸附耦合微生物協同增效原理研發而成,主要針對難降解工業廢水常規生物系統存在的“好氧處理效果差、深度處理成本高"等問題,技術核心是在生物碳基上耦合微生物菌株和活性微量元素,改善生化系統微生物的菌群結構和數量、提高廢水中難降解污染物的傳質效率和提升生化系統微生物的生存環境,加快水中各類污染物轉化為易降解小分子有機物的速度,提高生化系統對難降解污染物的去除率,提升生化系統處理能力,以滿足低成本達標排放的目標。

該項目使用的增效劑產品采用碘值550~600的200目粉末生物炭為載體材料,耦合的微生物菌株主要是強化木質素降解和酯類物質的白腐菌、多種芽孢桿菌和酵母菌等,有效活菌數約為100億個/g,同時添加少量鐵、鈷、錳和鍶等微量元素。

根據兩條線的處理情況,先選擇水量較小的A線進行生物增效技術處理,運行成功后,再在B線應用。10月5日按好氧池有效容積的0.1%接種增效劑6t,在好氧池中形成1kg/m3的增效劑接種濃度,之后每天進水量按40g/m3補充加藥,維持系統中增效劑的有效濃度。增效處理期間各項工藝參數保持穩定,以下對11月運行期間出水COD、氨氮及色度進行比較分析。

3.1 COD變化分析

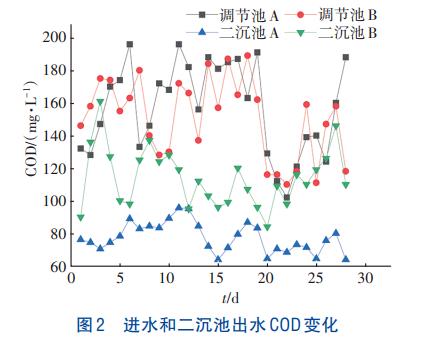

A、B線的調節池COD基本保持一致,A、B線調節池出水COD均為100~190mg/L,其中A線平均處理水量為10050m3/d,調節池出水月平均COD為158mg/L;同期B線平均處理水量為19930m3/d,調節池出水月均COD為151mg/L。A線二沉池出水COD為65~100mg/L,月均COD為77.3mg/L,好氧處理平均COD去除率50.90%;同期B線二沉池出水COD為90~140mg/L,月均COD為114mg/L,好氧處理平均COD去除率為24.40%。這也充分驗證了該工藝對于難降解COD廢水具有較好的處理效果,具體見圖2。

綜上所述,生物增效技術對難降解廢水COD的去除效果較好,增效處理出水COD較普通生化出水COD下降明顯,COD去除率提高了50%以上,減輕了后續深度處理的負荷。

3.2 氨氮變化分析

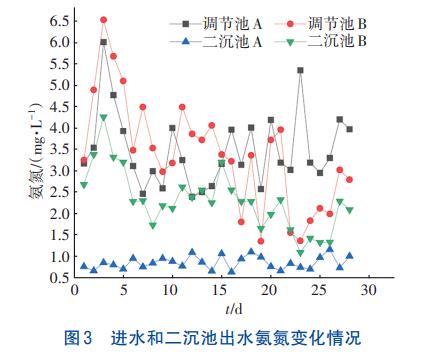

A、B線調節池出水氨氮均在1.5~7.0mg/L范圍內波動,其中A線調節池出水月均氨氮為3.46mg/L,B線調節池出水月均氨氮為3.36mg/L。A線二沉池出水氨氮為0.6~1.20mg/L,月均氨氮為0.83mg/L,好氧處理平均氨氮去除率為76.07%;B線二沉池出水氨氮為1.0~4.3mg/L,月均氨氮為2.29mg/L,好氧處理平均氨氮去除率為31.89%(見圖3)。由此可見,生物增效技術對氨氮的去除效果較好,出水氨氮基本維持在1.0mg/L以下,可穩定控制在遠優于一級A標準的水平。

3.3 深度處理變化分析

A線經增效處理后,聚合硫酸鐵用量為1.35kg/m3時,混凝出水COD基本穩定在30~40mg/L,平均出水COD為37.4mg/L。B線采用原有處理工藝,聚合硫酸鐵和活性炭用量分別為1.65、0.235kg/m3時,混凝出水COD穩定在40~50mg/L,平均出水COD為47.9mg/L。這也充分驗證了生物增效處理不僅對該廢水具有較好的去除效果,出水水質也更易于深度處理,具體處理情況見表3。

3.4 色度變化分析

A線通過聚合硫酸鐵處理后出水清澈透明、色度約4倍,B線通過聚合硫酸鐵和活性炭吸附處理后出水透明度略劣于A線出水,出水色度約20倍,色度對比肉眼觀察差異明顯。

3.5 新增運行成本分析

運行期間,好氧處理段主要新增了生物增效劑的投加成本,深度處理段主要是藥劑投加成本發生了變化,以及活性炭形成的污泥處置成本,其他運行費用基本不變,具體分析見表4。

從表4可以看出,A線新增成本1.13元/m3,B線新增成本2.58元/m3。可見,采用生物增效技術處理后,運行成本節省1.45元/m3,按目前A線處理量為1×104m3/d計,節約成本507.50萬元/a。兩條線均采用增效技術后,按處理量為3×104m3/d計算,可節約成本1522.50萬元/a,經濟效益相當可觀,排放水水質可進一步提升,環境效益良好。

4、結論

采用生物增效技術對江蘇某工業園區污水處理廠生物處理系統進行升級改造,構建新的生物降解體系,好氧出水COD較普通生化出水COD下降明顯,平均COD去除率從24.40%上升至50.90%;平均氨氮去除率從31.89%提高到76.07%;深度處理效果獲得提升,藥劑實現減量,處理成本下降,運行成本可節省1.45元/m3,按A線處理量為1×104m3/d計算,節約成本507.50萬元/a,兩條線均采用增效技術后,按處理量為3×104m3/d計算,節約成本1522.50萬元/a,實現了污水處理廠運行成本下降、出水水質提升的目標,為排放、部分回用以及深度處理回用做好準備。同時也為全國其他類似進水水質的污水處理廠,特別是工業園區污水處理廠的提標升級改造提供了借鑒。

上一篇 : 農家樂污水處理設備有哪些技術特點?

下一篇 : 污泥熱水解/厭氧消化工藝